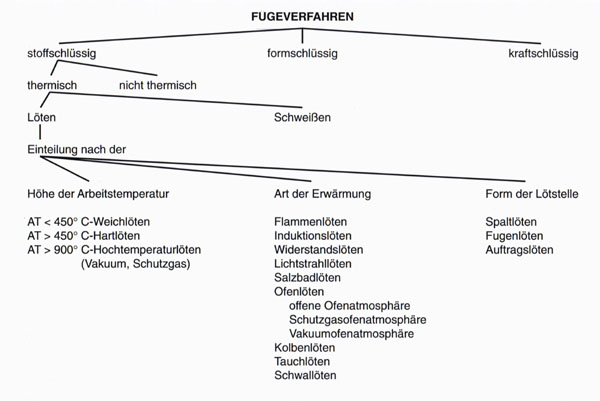

Löten kann in drei Gruppen eingeteilt werden

- Nach der Höhe der Arbeitstemperatur

- Nach der Art der Wärmequelle

- Nach der Form der Lötstelle

Arbeitstemperatur

Ist die niedrigste Oberflächentemperatur an den zu verbindenen Grundwerkstoffen, bei der das Lot benetzen, sich ausbreiten und binden kann. Die Arbeitstemperatur kann auch das Liquidustemperatur entsprechen oder über ihr liegen. Sie liegt jedoch nie unter der Solidustemperatur, weil das Lot dort noch fest ist.

Bei Arbeitstemperaturen unterhalb von 450 °C spricht man vom Weichlöten.

Bei Arbeitstemperaturen oberhalb von 450 °C wird das Verfahren als Hartlöten bezeichnet, bei Temperaturen oberhalb von 900 °C, im Vakuum oder unter Schutzgas, wird von Hochtemperaturlöten gesprochen.

Welches Lötverfahren angewandt wird, hängt von wirtschaftlichen Überlegungen, von der Wärmeempfindlichkeit der Bauteile, der mechanischen Beanspruchung der Lötstelle und der Betriebstemperatur der Werkstücke ab.

Wärmequellen

Sehr viele Lötungen werden mit der Flamme ausgeführt.

Es gibt jedoch auch andere Möglichkeiten, wie z.B.:

- flammbeheizte Lötautomaten

- Induktionslötanlagen

- Ofenlötanlagen

- elektrische Widerstandslötanlagen

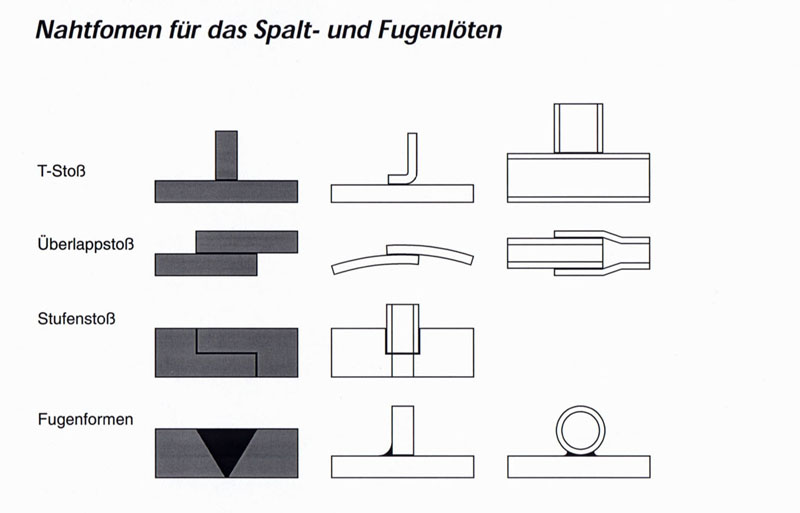

- Lötspaltformen

Ist der Lotstoss als parallelwandiger Spalt mit einer Breite zwischen 0,02 und 0,20 mm ausgebildet, so spricht man vom Spaltlöten.

Ist der Lötstoss al snicht parallelwandige Fuge, z.B. als V- oder X-Fuge ausgebildet, oder ist der Abstand zwischen den zu verbindenden Teilen größer als 0,20 mm, so spricht man vom Fugenlöten. Dieses Verfahren wird speziell beim Löten von verzinkten Stahlrohren angewendet, um Beschädigungen der Zinkschicht zu vermeiden. Die Die Arbeitstechnik des Fugenlötens ist der des Gasschmelzschweissens, und zwar der Nachlinksschweissmethode, ähnlich. Die Fuge wird dabei tropfenweise mit Lot gefüllt.

Erfolgt das Löten zum Zwecke des Beschichtens der Werkstoffoberfläche, so wird von einer Auftraglötung gesprochen. (Umicore - Brazecoatverfahren, Verzinnen)